關(guān)鍵詞:爆炸焊接;鋁鋼復(fù)合板,;原子間擴(kuò)散,;正弦波

隨著鋁及鋁合金結(jié)構(gòu)件在現(xiàn)代船舶設(shè)計和建造中越來越多的應(yīng)用,,鋁和鋼的爆炸復(fù)合連接提供了一個很好的解決方法和手段。然而,,鋁合金與鋼兩種金屬之間物理特性差異很顯著,,兩種金屬之間的冶金也具有不相容性,采用常規(guī)的焊接方法很難實現(xiàn)兩者之間的有效連接,,即要采用焊接方法實現(xiàn)鋁合金上層建筑與鋼質(zhì)船體之間的連接,,必須解決鋁合金與鋼之間異種金屬焊接的難題。而通過爆炸焊接方法能夠制造異種金屬即鋁合金一鋼的復(fù)合板并加工成過渡接頭,,再使用常規(guī)焊接方法將上層鋁建筑與過渡接頭的鋁復(fù)層,,船體鋼質(zhì)結(jié)構(gòu)與過渡接頭的鋼基層進(jìn)行焊接,從而解決這一難題,。爆炸焊接方式制造的鋁- 鋼過渡接頭已經(jīng)有鋁- 鋼組合,、鋁-鋁- 鋼組合、鋁- 鈦- 鋼組合等,,隨著使用環(huán)境,、使用要求的不斷改變與變化,對其綜合性能的要求也隨之不斷變化與提高,。已有的鋁

- 鋁- 鋼組合,、鋁- 鈦- 鋼組合已經(jīng)滿足不了水下、水上大型艦船的更高施焊溫度,、更大承載應(yīng)力,、更強結(jié)合界面及更高結(jié)構(gòu)韌性的設(shè)計和使用要求。本文通過實驗對鋁不銹鋼(5083/1060/TA1/N6/304L)過渡接頭進(jìn)行研究,。

1 材料選擇

材料選取5083 鋁合金板(8mm×440mm×440mm),、1060 鋁板(1mm×440mm×440mm)TA1 鈦板(1mm×440mm×440mm)、N6 鎳板(1mm×440mm×440mm),、304L 不銹鋼板(30mm×400mm×400mm),。材料的化學(xué)成分如表1~表2 所示,5083 和1060 的化學(xué)成分完全符合GB/T3190-2008 的相關(guān)指標(biāo)要求,,TA1 的化學(xué)成分完全符合GB/T3620.1-2007 的相關(guān)指標(biāo)要求,,N6 的化學(xué)成分完全符合GB/T5235-2007 的相關(guān)指標(biāo)要求,304L 的化學(xué)成分完全符合ASME SA240-2010 的相關(guān)指標(biāo)要求。

2 爆炸焊接

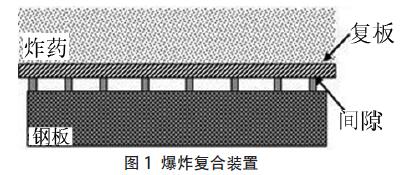

爆炸焊接是以炸藥為能源的特殊焊接技術(shù),,在工程應(yīng)用中常采用平行安裝法和角度安裝法兩種方法進(jìn)行爆炸焊接,。本文采用平行安裝法及自行研制的炸藥爆炸焊接而成,起爆點設(shè)置于邊部中心,,爆炸復(fù)合裝置示意圖如圖1 所示,。由于所選材料長度較長,超出了

常規(guī)炸藥的穩(wěn)定爆轟距離,所以復(fù)合板使用自行研制的專用炸藥,,并采用特殊的布藥工藝爆炸加工而成,。工藝參數(shù)的選擇依據(jù)文獻(xiàn)[4]給出的式(1)計算,并在試驗基礎(chǔ)上對其做了改進(jìn),,式中me 為裝藥量,,δ為基復(fù)板之間的支撐物高度, ,,tp 分別為復(fù)板材料的密度和厚度,, ,te 分別為炸藥密度及厚度,。K 為與試驗材料有關(guān)的系數(shù),。

3 復(fù)合板界面性能

3.1 性能檢測

3.1.1 分離試驗

對鋁/ 不銹鋼復(fù)合板進(jìn)行了界面的力學(xué)性能檢驗,取樣位置設(shè)在復(fù)合板端部,,對此板接頭最薄弱的一層1060/Ti 界面進(jìn)行分離實驗,,檢驗結(jié)果如表3 所示,目標(biāo)值執(zhí)行用戶內(nèi)控標(biāo)準(zhǔn)要求:從表3 看出,,鋁/ 不銹鋼界面的分離強度182MPa,遠(yuǎn)遠(yuǎn)超出了目標(biāo)值(120MPa)的要求,。國外對鋁- 鋁- 鋼過渡接頭性能指標(biāo)要求主要有美國軍用標(biāo)準(zhǔn)MIL-J-24445A(SH)《鋁-鋼雙金屬接頭》,該標(biāo)準(zhǔn)規(guī)定復(fù)合材料的抗分離強度為76MPa,,鋁-鋼界面的剪切強度為56 MPa,,國內(nèi)目前還沒有該過渡接頭的國家標(biāo)準(zhǔn),725 研究所編制的企業(yè)標(biāo)準(zhǔn)Q/725-1100-2001《鋁-鋁-鋼過渡接頭》規(guī)定界面剪切強度為0MPa,,拉脫強度為80MPa,,略高于美國標(biāo)準(zhǔn);國外對鋁- 鈦- 鋼過渡接頭性能指標(biāo)要求主要有日本輕金屬協(xié)會標(biāo)準(zhǔn)LWSB8102《鋁合金-鋼過渡接頭》,,該標(biāo)準(zhǔn)規(guī)定復(fù)合材料的抗拉強度為137MPa,,鋁合金-鈦界面的剪切強度為78 MPa,鈦-鋼界面的剪切強度為137 MPa,;國內(nèi)我研究所編制的CB1343-98《鋁- 鋼過渡接頭規(guī)范》規(guī)定與日本標(biāo)準(zhǔn)相當(dāng),。

3.1.2 耐壓試驗

試樣加工規(guī)格為Φ50×δ5.0×6.0,退火態(tài),,壓力為10MPa,,設(shè)備型號為CEM-20B,保壓時間為5s,。檢驗結(jié)論:該復(fù)合管復(fù)合界面未發(fā)現(xiàn)變形和泄漏,。

3.1.3 低溫試驗

將接頭放在液氮中浸泡5min,取出后,,用自來水沖刷,,直至接頭溫度達(dá)到室溫時,,再放入液氮中進(jìn)行浸泡,。如此循環(huán)5 次,,觀察接縫處,無裂紋,、變形,,進(jìn)行分離試驗。本實驗在接頭經(jīng)過

低溫循環(huán)后再次測量接頭分離強度,,實驗結(jié)果為129MPa,,大于該標(biāo)準(zhǔn)所要求的120MPa。從以上三點可以看出按照此種加工工藝生產(chǎn)的復(fù)合板界面的力學(xué)性能良好,,均能滿足用戶設(shè)計和使用要求,。

3.2 界面形態(tài)

由圖2-4 中的金相組織照片可以看出,產(chǎn)品各層之間的結(jié)合界面為均勻的波狀結(jié)合,。主要是因為復(fù)層(5083)和過渡層(1060,、TA1、N6)在炸藥爆轟能量的作用下,,以一定的傾斜角度與基板(304L)在高溫高壓的作用下瞬間實現(xiàn)冶金結(jié)合,。還可以看出,Ti/N6 界面波長與N6/304L 幾乎相當(dāng),,大約是1060/Ti 界面波長的三分之一,。同時還可以清晰地看到,在結(jié)合界面處,,波前位置有漩渦,,有熔化塊形成,但在其余部分很少出現(xiàn)熔化塊,,熔化層之類影響復(fù)合板性能的現(xiàn)象出現(xiàn),。

3.3 成品檢測

對5083/1060/Ti/N6/304L 五層復(fù)合板進(jìn)行校平后,機加成Ф245/Ф250mm,,Ф55/Ф60mm,,Ф35/Ф40mm 仿用戶接頭,并對接頭雙面PT 試驗,。PT 試驗后無發(fā)現(xiàn)任何不結(jié)合現(xiàn)象,,見圖4、圖5,。

4 結(jié)論

4.1 本文通過性能檢測,、界面形態(tài)和成品檢測的方式研究了鋁/ 不銹鋼復(fù)合板的結(jié)合性能。

4.2 鋁/ 不銹鋼復(fù)合板最薄弱界面(1060/TA1) 的分離強度182MPa,大于用戶要求的120MPa 和國際對鋁鋼復(fù)合板要求,,完全滿足用戶要求,。

4.3 對鋁/ 不銹鋼板接頭進(jìn)行耐壓實- 復(fù)合板界面無出現(xiàn)變形和泄漏現(xiàn)象,;此板接頭進(jìn)行低溫實驗,分離性能達(dá)到129MPa,滿足用戶要求,;

4.4 從界面形態(tài)的分析得出,,鋁/ 鈦、鈦/ 鎳,、鎳/ 不銹鋼界面呈規(guī)則的正弦波形,,產(chǎn)生了比較明顯的塑性變形,未見影響其結(jié)合力學(xué)性能的金屬間化合物生成,。